以下内容由AI大模型生成,仅供参考,不能保证完全真实,请仔细甄别,欢迎吐槽纠正!

一、智能制造的核心构成

金宇生物的智能制造体系以工业4.0技术为基础,深度融合数字化、自动化与人工智能技术,具体涵盖以下关键部分:

1、全流程数字化控制平台

PCS7系统(过程控制系统):实现疫苗生产全过程的自动化控制,涵盖灭菌、发酵、纯化等关键工序。例如,灭活疫苗车间通过PCS7系统对接1036个已验证的生产配方,实现连续化生产。

MES系统(制造执行系统):作为生产调度的“中枢”,连接ERP与车间设备,实时分解生产计划、监控执行进度、采集质量数据,并自动生成电子批记录。系统可追溯每批产品的原料来源、操作人员、设备参数等全生命周期数据。

2、数据互联与工厂生命周期管理

COMOS系统:整合工厂设计、验证、运营到退役的全周期数据,实现工程设计、设备运维与质量管理的统一。例如,通过COMOS平台构建数字化工厂模型,消除信息孤岛,提升跨部门协作效率。

工业互联网平台:集成SCADA(数据采集与监控)、DCS(分布式控制系统)、PLC(可编程逻辑控制器)等设备层系统,通过Modbus、Profinet协议实现设备互联,形成“数据中心+工业云+安防网”的智能网络架构。

3、智能化质量管控

在线检测与实时反馈:利用传感器和AI算法对关键工艺参数(如温度、pH值、溶氧量)进行动态监控,自动调整偏差。例如,口蹄疫疫苗生产中,通过智能在线检测确保内毒素含量稳定达标。

批间差消除技术:通过建模计算优选工艺参数,将传统生产中的批次差异(批间差)从人工误差导致的±15%缩小至±2%,显著提升疫苗均一性。

4、绿色生产与能效优化

能耗智能管理:新园区实现水、电、汽单位能耗下降50%,年节约能耗267万元,同时通过活毒废水处理系统实现零排放。

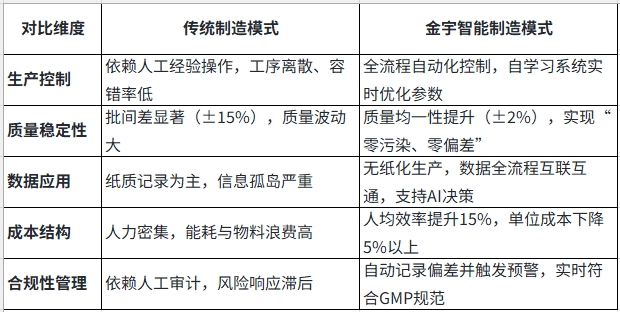

二、与传统制造模式的本质差异

金宇生物的智能制造体系在效率、质量、成本三个维度实现颠覆性突破:

三、智能制造与GMP规程的协同性分析

GMP(药品生产质量管理规范)的核心要求是过程可控、记录可溯、质量稳定,而金宇的智能制造体系通过技术手段强化而非冲突GMP合规性:

1、自动化合规性保障

无纸化记录与电子签名:MES系统自动生成电子批记录,符合GMP对数据完整性和可追溯性的要求,同时避免人为篡改风险。

实时偏差管理:系统自动识别工艺参数偏差并触发纠正措施(CAPA),例如发酵罐温度异常时自动暂停生产并通知质量部门。

2、工艺验证与持续改进

数字化验证:通过COMOS系统对设备、工艺进行预验证,缩短GMP认证周期。例如,新生产线在静态验收阶段即通过99%的合规项。

动态优化:利用生产大数据优化SOP(标准操作规程),例如通过分析历史数据调整灭活时间,提升疫苗效价。

3、生物安全与风险管控

三级生物安全防护:智能车间达到P3级生物安全标准,活毒区采用隔离器与负压系统,避免交叉污染。

智能监控:通过安防网实时监控人员动线、物料流向,确保洁净区与非洁净区严格隔离。

四、行业意义与国家战略价值

1、突破“卡脖子”技术

金宇与西门子合作研发的国产化智能设备(如发酵罐、冻干机),打破了国际厂商在生物制药装备领域的垄断,降低进口依赖度。

2、推动行业标准升级

其智能制造项目入选国家重点研发计划,为行业提供**“技术+管理”双模板**,例如MES与GMP融合方案已被农业农村部纳入动保行业数字化转型指南。

3、响应《中国制造2025》战略

作为工信部认证的“人工智能生产示范基地”,金宇的实践验证了工业4.0技术在生物制药领域的可行性,为其他药企提供可复制的转型路径。

五、挑战与未来方向

1、技术迭代风险

现有系统对西门子技术的依赖性较高,需加快国产化替代(如自主编程PLC控制器)以应对供应链风险。

2、法规适应性

部分创新技术(如AI实时调控)尚未被现行GMP细则明确覆盖,需推动监管框架更新。

下一步重点

构建AI大数据分析平台,实现生产工艺与市场需求的动态匹配。

拓展区块链技术,增强供应链数据透明度和防伪能力。

结论:金宇生物的智能制造体系以数据驱动、全链协同、合规优先为核心,不仅解决了传统制造的效率与质量痛点,更通过技术创新反哺GMP合规性,成为生物制药行业数字化转型的标杆。其经验表明,智能制造与GMP非但不冲突,反而能通过技术手段实现更高阶的合规保障与质量提升。

来源:综合腾讯元宝、秘塔、deepseek等。